megérteni

MEGOLDÁSRA VAN SZÜKSÉGE?További információért az őrlőmalomról vagy árajánlatért kérjük, vegye fel velünk a kapcsolatot.

Vizsgálatlépjen kapcsolatba velünk

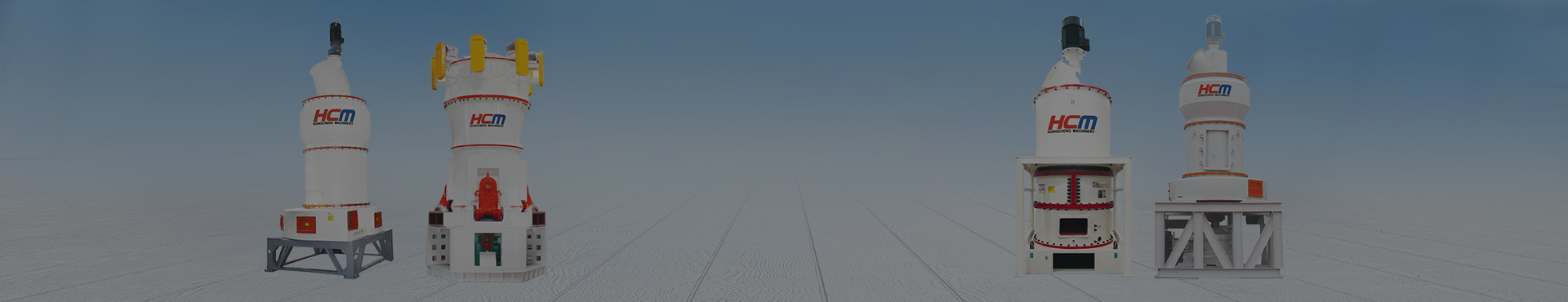

Üdvözöljük Guilin HongchengbenGuilin HongCheng Bányászati Berendezések Gyártó Kft.

- Telefon:86-15107733434

- Cím:Yangtang Shanshui Ipari Park, Xicheng Gazdaságfejlesztési Zóna, Guilin város, Guangxi tartomány, Kína

- Email:hcmkt@hcmilling.com

- Telefon: +91 97125 28918

- Email:hgvala@gmail.com

Indiai marketingigazgató

© Szerzői jog - 2010-2025: Minden jog fenntartva.Forró termékek - Oldaltérkép

Ultra finom malom, Porfesték őrlőmalom kínai szállítótól, Ultra finom őrlőmalom, Szénőrlés, Petroleum Coke függőleges hengermalom, Malomőrlő,

Ultra finom malom, Porfesték őrlőmalom kínai szállítótól, Ultra finom őrlőmalom, Szénőrlés, Petroleum Coke függőleges hengermalom, Malomőrlő,